4. ESTRATEGIAS DE SOLUCIÓN

4.1. SOLUCIÓN NÚMERO 1: DISPOSITIVO TIPO COCODRILO

4.1.1.OBJETIVO: Diseño de un dispositivo autoajustable por correas y socket de volumen regulable para personas con atrofia muscular en el miembro residual de una amputación transradial.

4.1.2. ESTRATEGIA

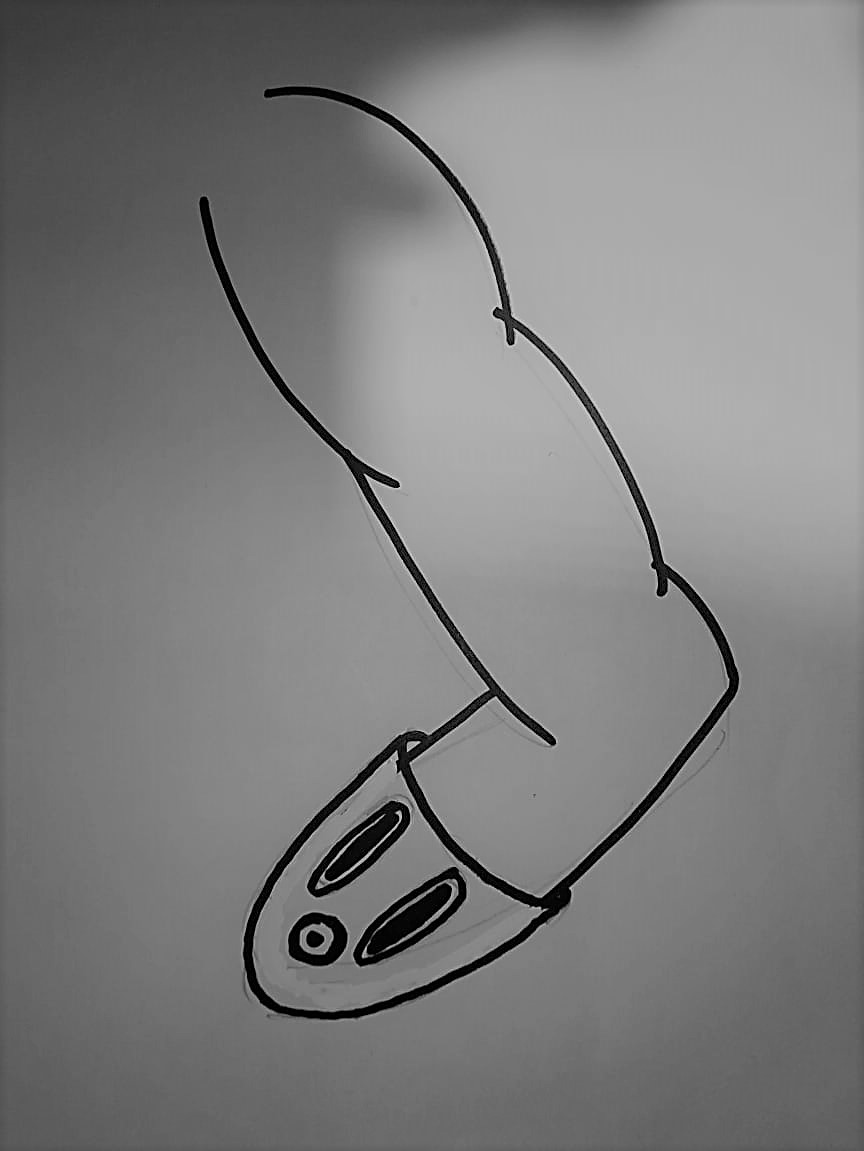

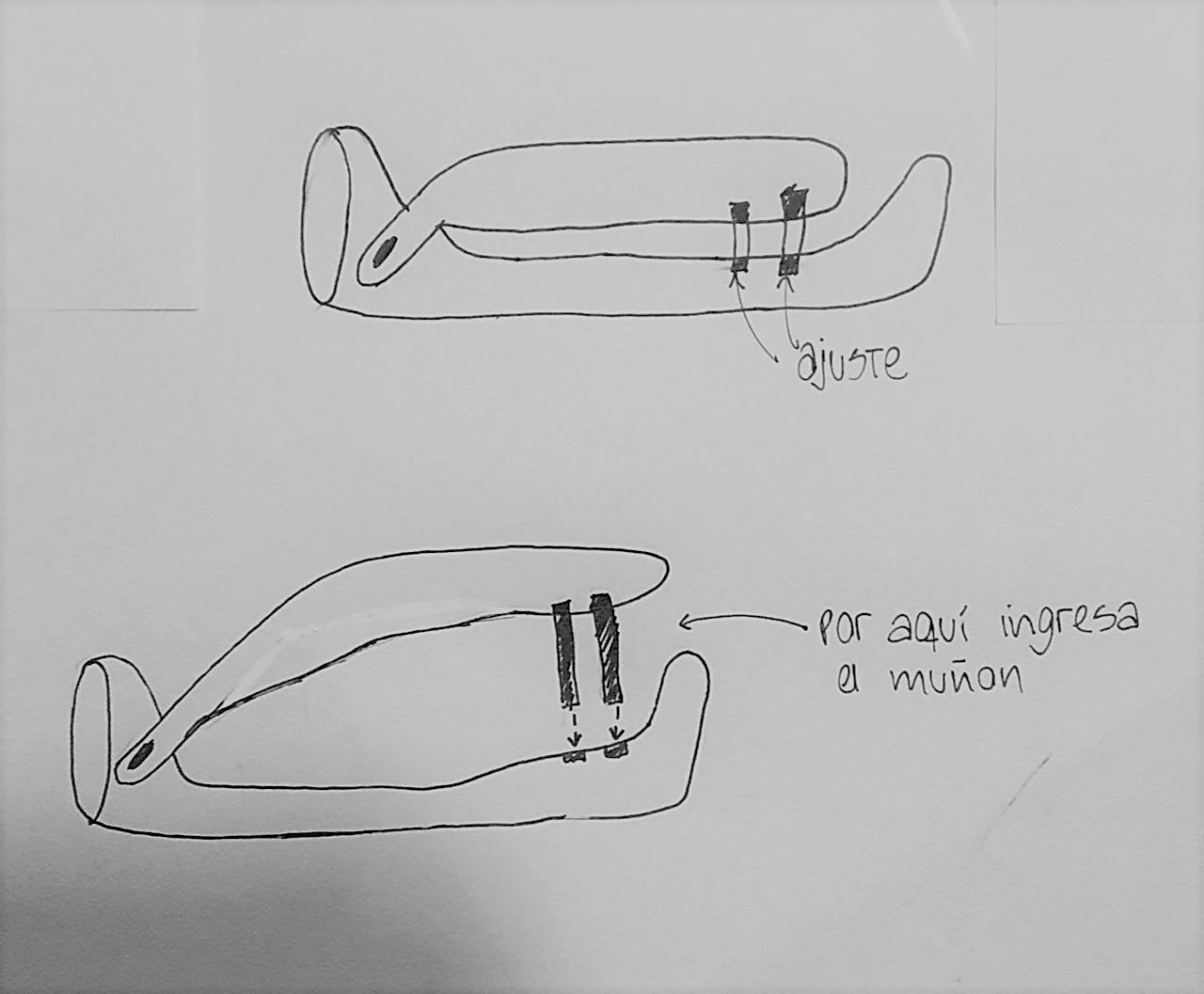

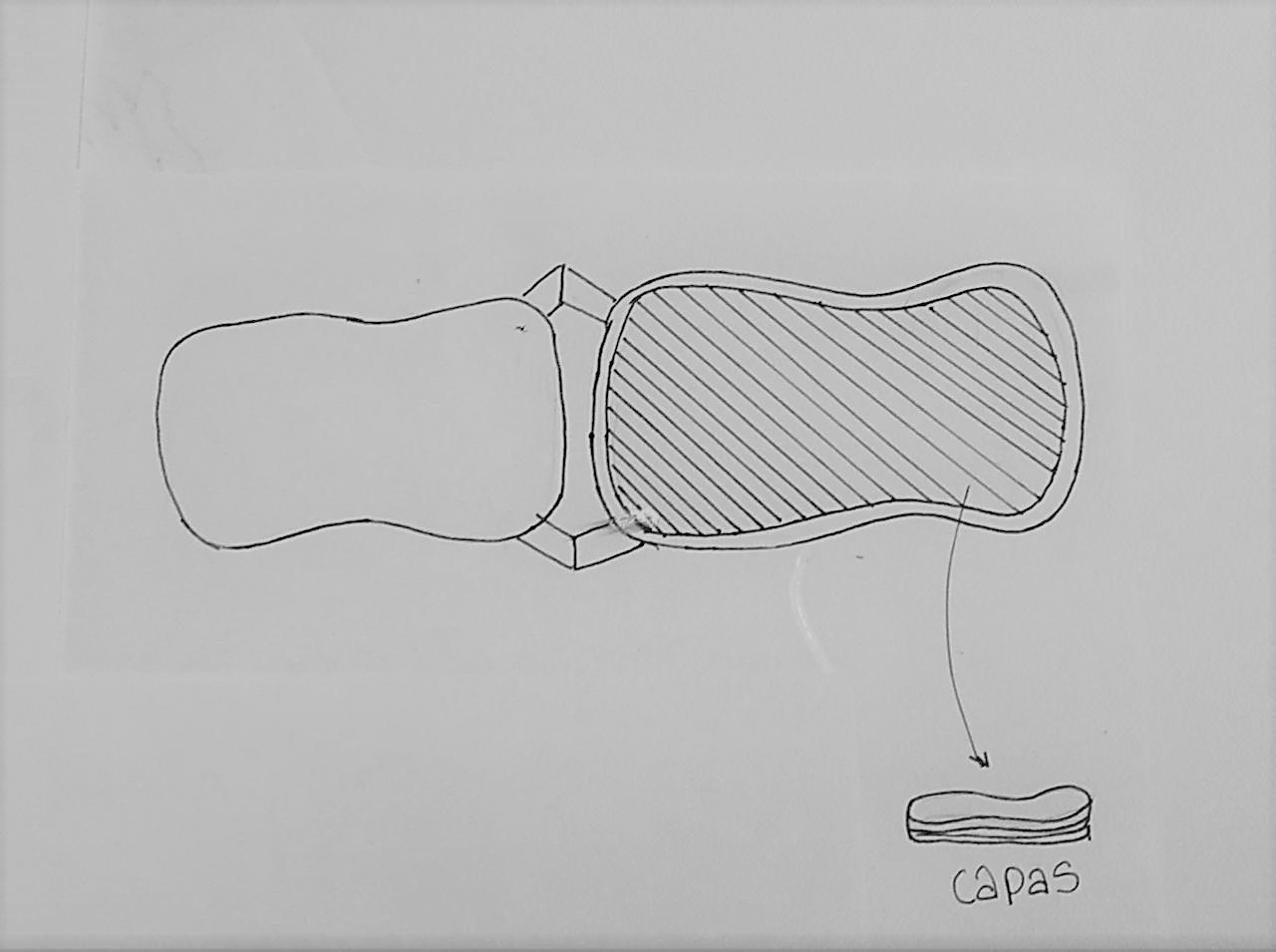

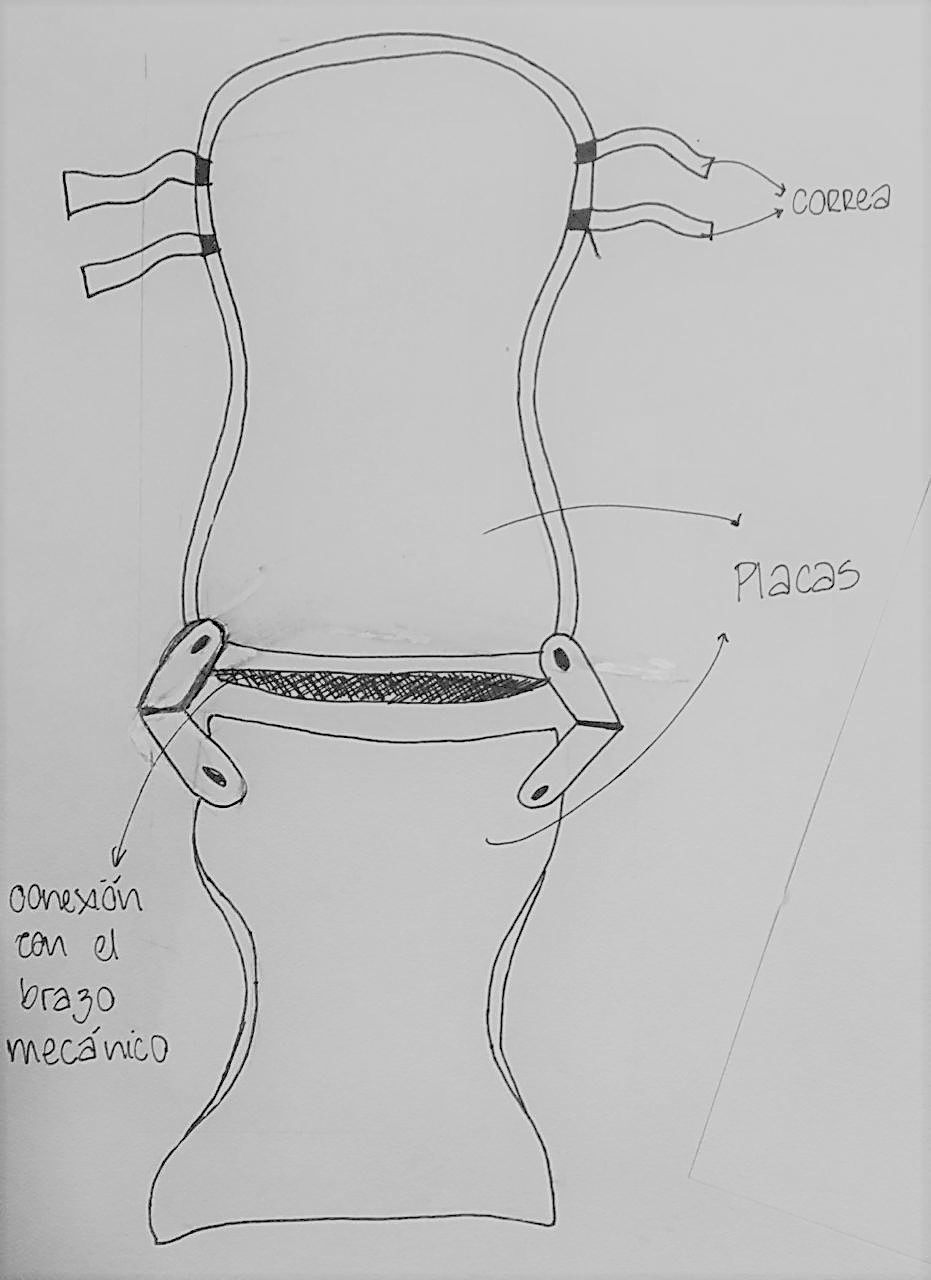

Esta estrategia se basa de dos placas cóncavas de PLA que encierran el muñón, unidas por un pequeño tornillo en un extremo que permite que estas se separen en el extremo opuesto, es decir, permitiendo su apertura de manera similar al hocico de un cocodrilo. En la parte interna se ubica el socket de RTV Y, adicionalmente, existirán sockets de diferentes dimensiones que funcionarán para regular el espesor por capas. En otras palabras, cuando el muñón es más pequeño se requerirá mayor espesor y, por lo tanto, se usarán todas las capas. Conforme el muñón va creciendo, el espesor necesario será menor y, por ende, se irán quitando las capas una por una. Para asegurar el ajuste, existirán correas pequeñas a los lados de la prótesis. De esta manera, se conseguirá el ajuste ideal para las variaciones dimensionales del muñón dentro del rango de cada capa del socket.

4.1.3. METODOLOGÍA

En primer lugar, se procede a bosquejar el diseño en papel, luego, a determinar las dimensiones del dispositivo y prototipar haciendo uso del software Inventor. Posteriormente, se imprimirá haciendo uso de la impresora 3D, incluyendo las correas, y paralelamente se modelará el RTV para el socket. Finalmente, se ensamblarán las partes y se comenzará a probar la funcionalidad del dispositivo.

4.1.4. MATERIALES:

- Cubierta: PLA-PHA

- Correas: Hilos de Nylon

- Cubierta interna: capa de RTV

4.2. SOLUCIÓN NÚMERO 2: SOCKET AUTOAJUSTABLE EMPLEANDO SISTEMA DE MALLAS

4.2.1.OBJETIVO: Diseño de un socket de malla autoajustable basado en el sistema de atrapa dedos y diseño de una cubierta que proteja la malla y cumpla la función de unión a la prótesis.

Esta propuesta se basa en un socket ajustable fabricado con polipropileno, un polímero termoplástico blando, hipoalergénico y transparente en un arreglo tipo malla, el cual permite el paso de luz e inhibe la proliferación de hongos. Además, el material flexible permite cambios en la dimensión del miembro residual debido a su adaptabilidad.

4.2.2. ESTRATEGIA

Esta propuesta se basa en un socket ajustable fabricado con polipropileno, un polímero termoplástico blando, hipoalergénico y transparente en un arreglo tipo malla, el cual permite el paso de luz e inhibe la proliferación de hongos. Además, el material flexible permite cambios en la dimensión del miembro residual debido a su adaptabilidad.

4.2.3. METODOLOGÍA

Se comenzará con el diseño, para el cual se usará el programa Inventor. Este se usará tanto para diseñar la parte rígida como para diseñar los moldes que se usarán para las tiras del termoplástico blando, las cuales serán ocho, con un ancho de 1.5 y superficie lisa Posteriormente, se imprimirán la carcasa y los moldes. Luego, se procederá a verter el Ecoflex en los moldes y esperar a su secado para después ser trenzadas de la misma manera que la artesanía “atrapadedos”. Finalmente se acoplan todas las partes para formar el socket.

4.2.4. MATERIALES

- Cubierta interna:Ecoflex

- Cubierta exterior:PLA

4.3. SOLUCIÓN NÚMERO 3: SOCKET AUTOAJUSTABLE EMPLEANDO SISTEMA EN COLUMNAS, CORREAS Y PERILLAS

4.3.1.OBJETIVO: Diseño de socket con columnas ajustable mediante correas para personas con atrofia muscular en el miembro residual de una amputación transradial.

4.3.2. ESTRATEGIA

A diferencia de la mayoría de los socket, en este modelo de columnas hay menor área de contacto entre el miembro amputado y el socket, esto permite que la piel esté exento de la oscuridad y humedad. Las columnas se juntan hacia el muñón mediante el sistema de cierre BOA, este sistema funciona con una perilla que permite establecer la presión que considere adecuada el usuario.

4.3.3. METODOLOGÍA

Primero, se realiza el prototipado virtual en Inventor con las medidas del usuario y, posteriormente, se realiza el prototipado en físico con los materiales entregados en el curso haciendo uso de la impresora 3D y del prototipo realizado en Inventor Finalmente, se ensamblan las partes y se procede con la evaluación del funcionamiento.

4.3.4. MATERIALES

- Cubierta :PLA-PHA o FLEX

- Correas: Hilos de Nylon o cable metálico con cubierta de plástico

Cubierta interna: capa de RTV y tela de algodón